在發(fā)動機運行過程中加速與減速交替進行,散熱量動態(tài)變化,風扇轉(zhuǎn)速動態(tài)改變,使發(fā)動機始終保持在最佳工況,被動盤從主動盤獲得的有功功率與散熱量匹配,使發(fā)動機功率達到最大節(jié)約。

利用本實用新型的電磁風扇離合器無級調(diào)速控制實現(xiàn)的無級調(diào)速控制裝置,結(jié)合電子信號采集反饋和PWM 信號脈沖寬度調(diào)制技術(shù),可以對發(fā)動機散熱進行有效控制,實現(xiàn)風扇的無級調(diào)速。

如圖3所示,無級調(diào)速控制裝置包括電子控制單元04、開關(guān)電路05、電磁線圈控制回路06,還包括轉(zhuǎn)速傳感器07、第一溫度傳感器01、第二溫度傳感器02、第三溫度傳感器03,電子控制單元04,接收傳感器的采集信號,形成溫度變化趨勢數(shù)據(jù),并根據(jù)預(yù)置數(shù)據(jù)和處理邏輯,生成與發(fā)動機散熱量對應(yīng)的控制脈沖信號,發(fā)送至開關(guān)電路05;開關(guān)電路05,接收電子控制單元04發(fā)送的控制脈沖信號,并進行功率放大,形成控制電磁線圈控制回路06通斷的開關(guān)信號;電磁線圈控制回路06,接收開關(guān)電路05的開關(guān)信號,使電磁線圈生成或消除電磁場,轉(zhuǎn)速傳感器07,采集被動盤的動態(tài)轉(zhuǎn)速信號,發(fā)送至電子控制單元04;

第一溫度傳感01,采集發(fā)動機子系統(tǒng)中的動態(tài)水溫信號,發(fā)送至電子控制單元04,第二溫度傳感器02,采集發(fā)動機子系統(tǒng)中的動態(tài)油溫信號,發(fā)送至電子控制單元04,第三溫度傳感器03,釆集發(fā)動機子系統(tǒng)中的動態(tài)氣溫信號,發(fā)送至電子控制單元04;各傳感器連接電子控制單元04的信號輸入接口,開關(guān)電路05的信號輸入接口連接電子控制單元04的信號輸出接口,開關(guān)電路05的信號輸出接口接入電磁線圈控制回路06。

本實用新型的無級調(diào)速控制裝置可以實現(xiàn)上述的無級調(diào)速控制,控制電磁線圈及時生成或消除電磁場,改變主動盤與被動盤的吸合狀態(tài),控制風扇的有功功率,進而實現(xiàn)對風扇轉(zhuǎn)速的有效控制。

電子控制單元04采用成熟、廉價的單片機,如MCS51系列MCU或 ARM系列CPU,可以完成高精度數(shù)據(jù)處理,并降低控制裝置整體制造成本。

開關(guān)電路05,通過包括的高速繼電器,或三極管,或場效應(yīng)管,將控制脈沖信號形成開關(guān)信號,開關(guān)電路05在輸出端接入電磁線圈控制回路06,在接收端接受控制脈沖信號,完成脈沖控制信號的放大和傳遞。根據(jù)電子控制單元04的信號輸出接口驅(qū)動能力大小,在必要時可以省略開關(guān)電路05。

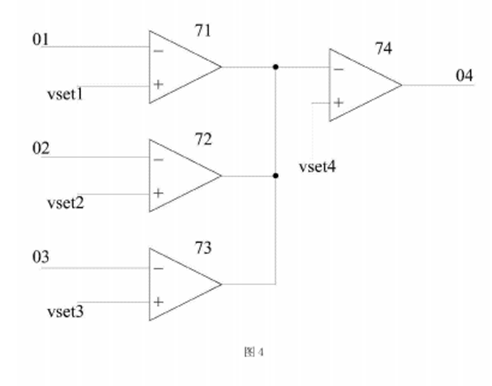

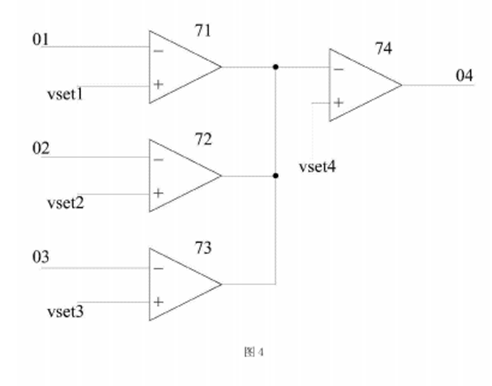

利用運算放大電路,采集發(fā)動機溫度信號的細微變化,利于電子控制單元04形成準確的溫度變化趨勢,實現(xiàn)用于電磁線圈控制回路的控制脈沖信號對溫度變化的精確、快速響應(yīng)。

如圖4所示,包括第一功放71,第二功放72,第三功放73,第四功放74。第一功放71,用于接入動態(tài)水溫信號,并將信號放大、濾除干擾;第二功放72,用于接入動態(tài)油溫信號,并將信號放大、濾除干擾;第三功放73,用于接入動態(tài)氣溫信號,并將信號放大、濾除干擾;第四功放74,用于接入放大的各動態(tài)信號,進行放大,合成復(fù)合溫度信號發(fā)送電子控制單元04。第一功放71的一個輸入端連接第一溫度傳感器01,另一個輸入端連接基準信號vset1,第二功放72的一個輸入端連接第二溫度傳感器02,另一個輸入端連接基準信號vset2,第三功放73的一個輸入端連接第三溫度傳感器03,另一個輸入瑞連接基準信號vset3,第一功放71、第二功放72和第三功放73的輸出端連接第四功放74的一個輸入端,第四功放74的另一個輸入端連接基準信號vset4,第四功放74的輸出端連接電子控制單元04的信號輸入接口(端口)。各基準信號既可以用于標定信號基準,也可以用于標定本輸入端信號在復(fù)合信號中的權(quán)重值。通過運算放大電路使各傳感器采集的溫度信號差異表現(xiàn)更加清楚,使電子控制單元04可以更準確的接收到細微的溫度差異信號。通過使用成熟的如LM324系列集成運算放大電路,可以減低成本,提高溫度信號的采集精度,降低采集噪聲。

更多詳情請瀏覽無級調(diào)速控制裝置及電磁風扇離合器第六節(jié)